シリーズ: 実用パーツを極める!寸法精度と強度の完全攻略 第1回(全3回)

推定読了時間: 約12分

文字数: 約4,500文字

👇 音声でも解説しています

https://open.spotify.com/show/7FvjC906Pe3lP1qWgKlpKO?si=ABnNL5IJTO2XQlZFIE_hxg

🎬 YouTubeでも見れます

https://www.youtube.com/@3dbox203

Fusion 360で完璧に設計して、M5ボルト用に5mmの穴を開けた。プリントした。…入らない😩

ノギスで測ったら4.7mm。え、0.3mmも小さい?

Gridfinityのベースプレートにビンをはめ込もうとしたら、カチカチでまったく入らない。

こんな経験、ありませんか?

これ、プリンターが壊れてるわけじゃないんです。今日はこの「あるある」を根本から解決します!

今回から新シリーズ「実用パーツを極める!」全3回をスタートします。前シリーズ「スライサー設定 完全攻略」で基礎を押さえたので、いよいよ「実際に使えるパーツ」を作る力を身につけましょう💪

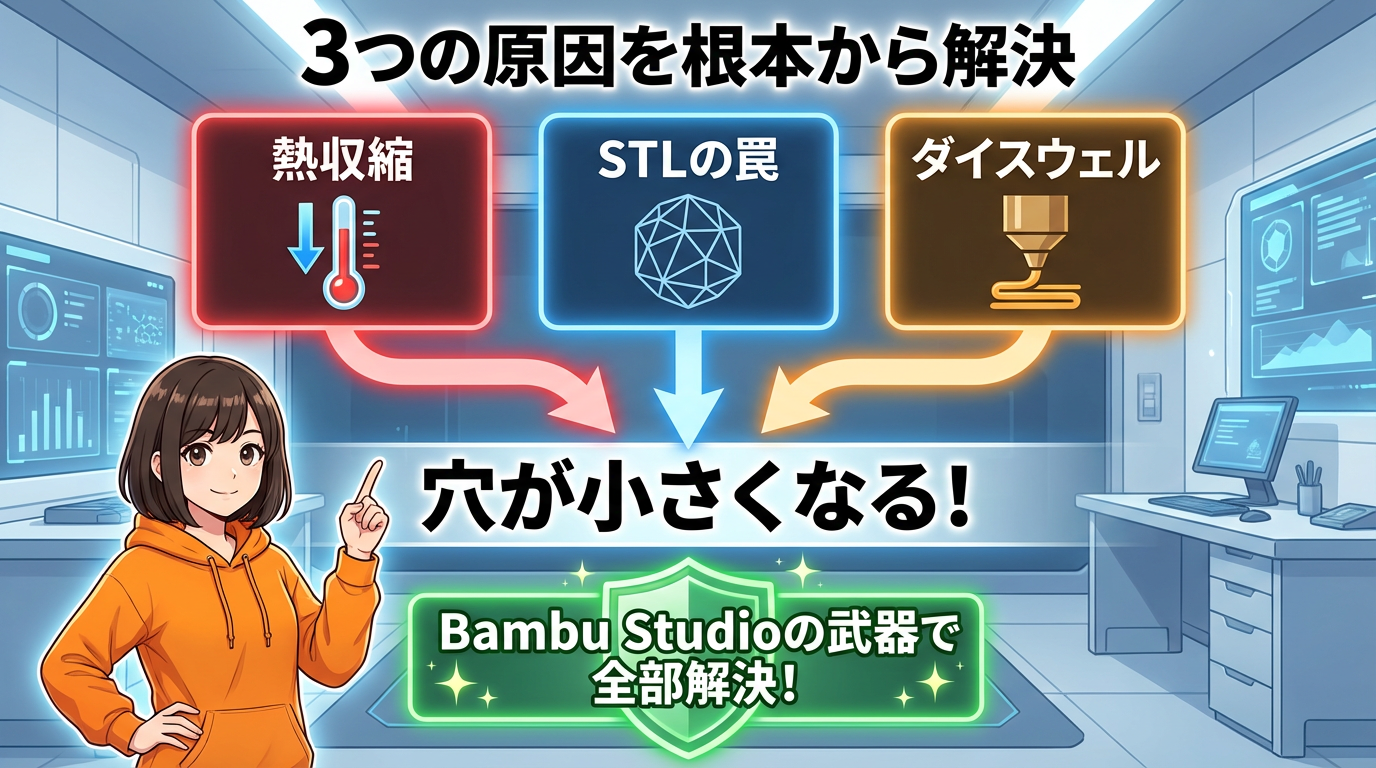

🔍 先に結論!穴が小さくなる「3つの原因」

FDMで穴が小さくなるのは、3つの原因が重なった結果です。

① 樹脂の熱収縮 → 冷えると縮む

② STLファイルの罠 → 真円が多角形になる

③ 溶融樹脂の流動特性 → ノズルから出た瞬間に膨らむ(ダイスウェル)

そして、Bambu Studioにはこれを全部解決する武器が揃っています!

🌡️ 原因① 熱収縮の物理

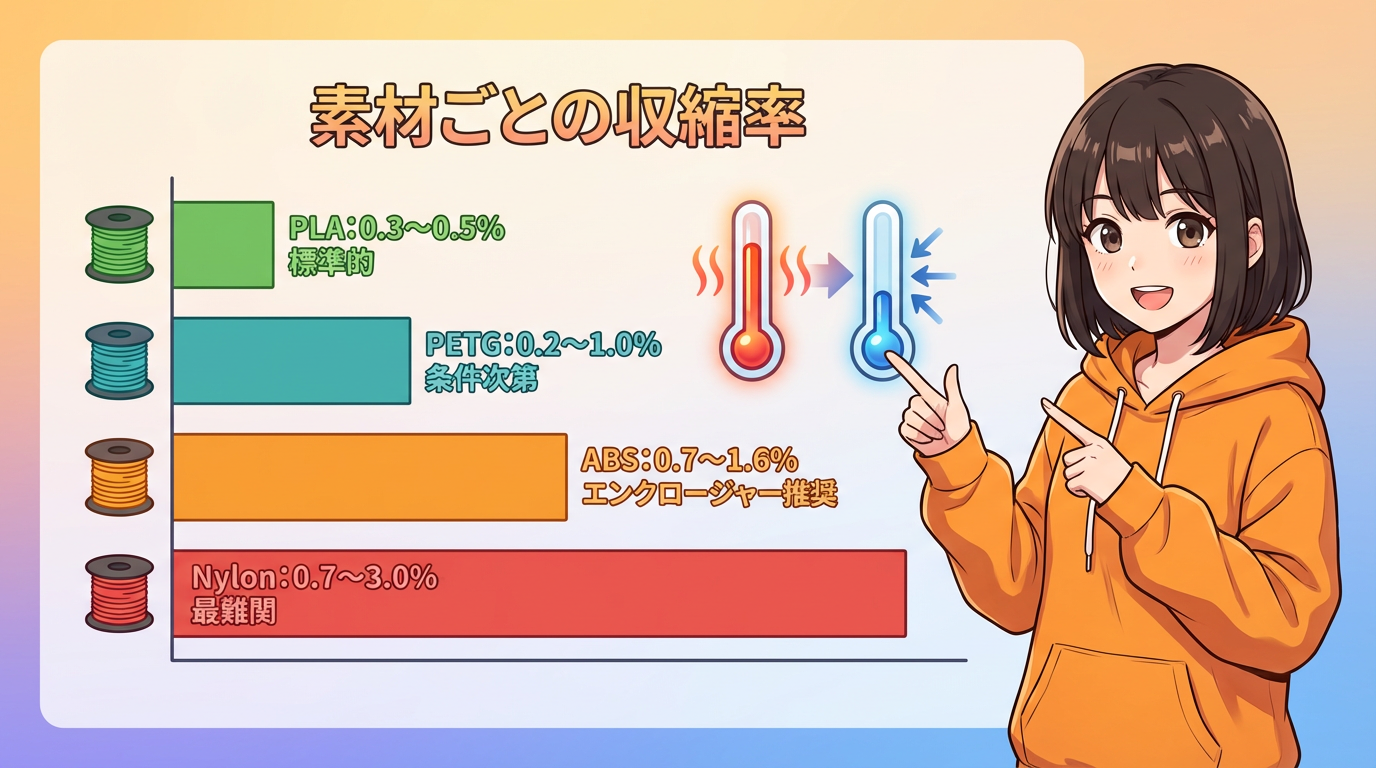

溶けたプラスチックは冷えると必ず縮みます。素材ごとに収縮率が違うんですよね。

① PLA → 0.3〜0.5%。標準的な条件なら、かなり小さい

② PETG → 0.2〜1.0%。条件次第で変わる

③ ABS → 0.7〜1.6%。これは大きい。エンクロージャーが必要な理由の一つ

④ Nylon → 0.7〜3.0%。最も難しい素材

PLA以外は、対策なしだと確実に寸法がズレます⚠️

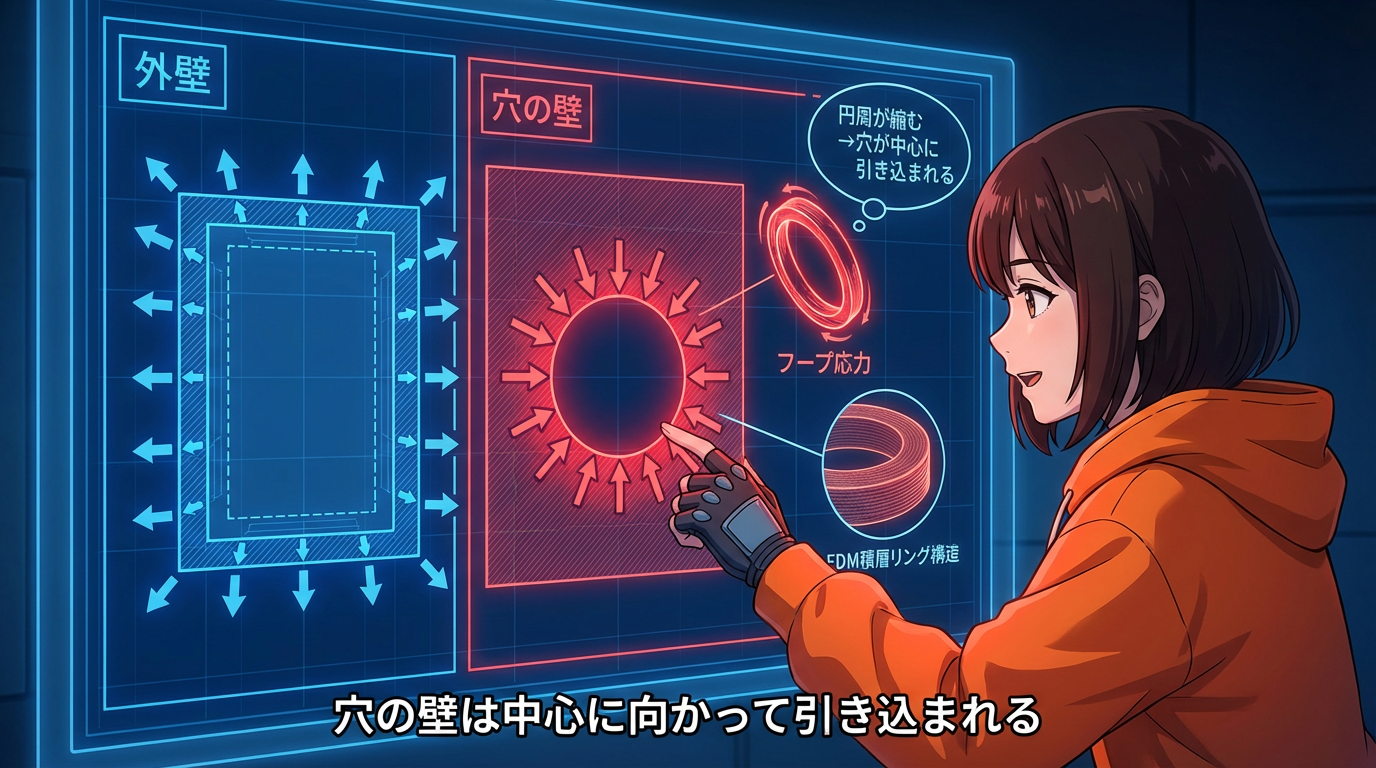

🔄 なぜ「穴だけ」余計に小さくなるのか

ここが大事なポイントです。

外形も縮むけど、穴はもっと縮む。なぜか?

切削加工の穴はドリルで削って空間を作ります。でもFDMの穴は「樹脂をリング状に積み重ねて空洞を囲む」ことで作るんです。

この熱い樹脂のリングが冷えるとき、円周が短くなる方向に引っ張り力が働きます。これを「フープ応力」と言います🔬

つまり、穴の壁が中心に向かって引き込まれる。だから穴は外形以上に小さくなるんです。

💧 ダイスウェル ─ ノズルから出た瞬間の膨張

もう一つ、「ダイスウェル」という現象があります。

溶けた樹脂がノズルを通過するとき、ポリマー鎖が進行方向に引き伸ばされます。でもノズルから出た瞬間、元に戻ろうとして横に膨らむ。

これで、外壁はわずかに太り、穴の内壁はわずかに狭まります。

さらに、ノズルが穴の曲線を描くとき、内輪差で内側に樹脂が過剰に押し出される。コーナリング時の過押し出しです🏎️

この3つ ─ 熱収縮、ダイスウェル、コーナリング ─ 全部重なって、穴は「設計値より確実に小さくなる」んです。

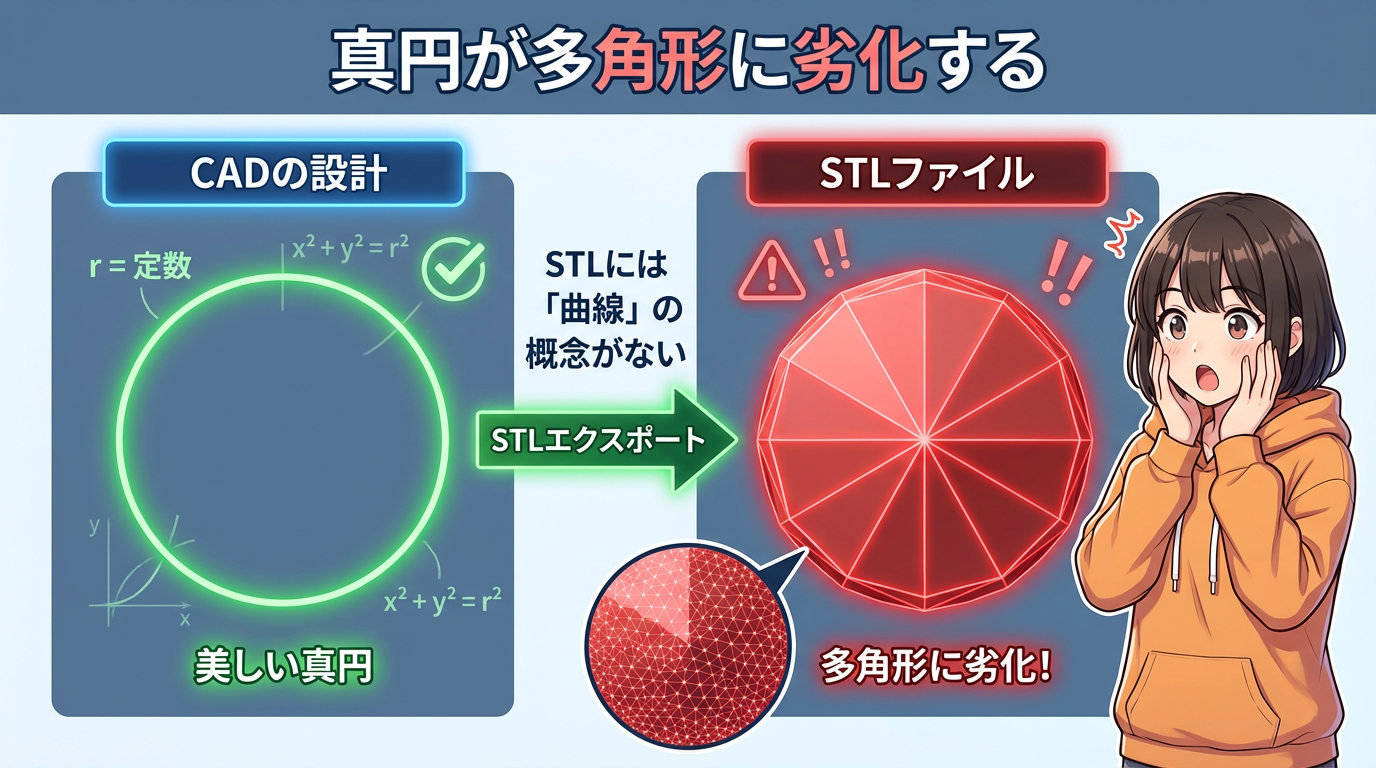

📐 原因② STLの罠 ─ 真円が多角形になる

次、ソフトウェア側の問題です。

CADで設計した美しい真円の穴を、STL形式にエクスポートしたらどうなるか?

STLには「曲線」の概念がありません。すべて平面の三角形で表現される。だから真円は、16角形や32角形の多角形に「劣化」するんです😱

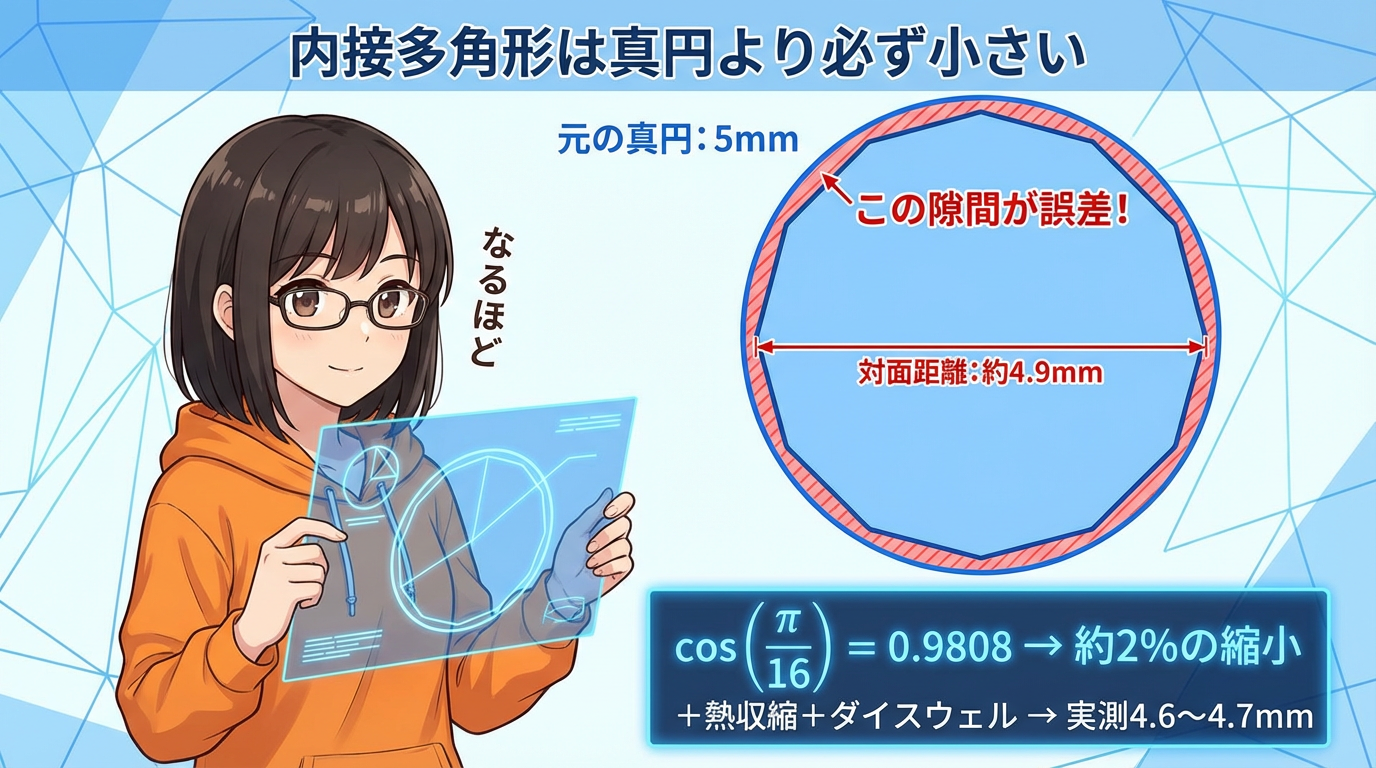

内接多角形の数学

STL化のとき、ポリゴンの頂点は元の真円の円周上に置かれます。つまり「内接多角形」になる。

内接多角形の辺は、真円の「内側」を通ります。数学的に、直線は曲線より短い。だから多角形の「向かい合う面同士の距離」は、元の真円の直径より必ず小さくなる。

極端な例ですが、5mmの穴が16角形になると、STL上では既に約4.9mmに縮小しています。Fusion 360のデフォルトだともっと細かい48〜72角形くらいになるので、STL単体の誤差はもっと小さい。でも、ここからさらに熱収縮とダイスウェルが加わるので、合計すると4.6〜4.7mmくらいになることも十分あり得る。

M5ボルトが入らない。その正体がこれです🔧

💡 解決策① STEP形式でインポートする

ここからが解決策です!

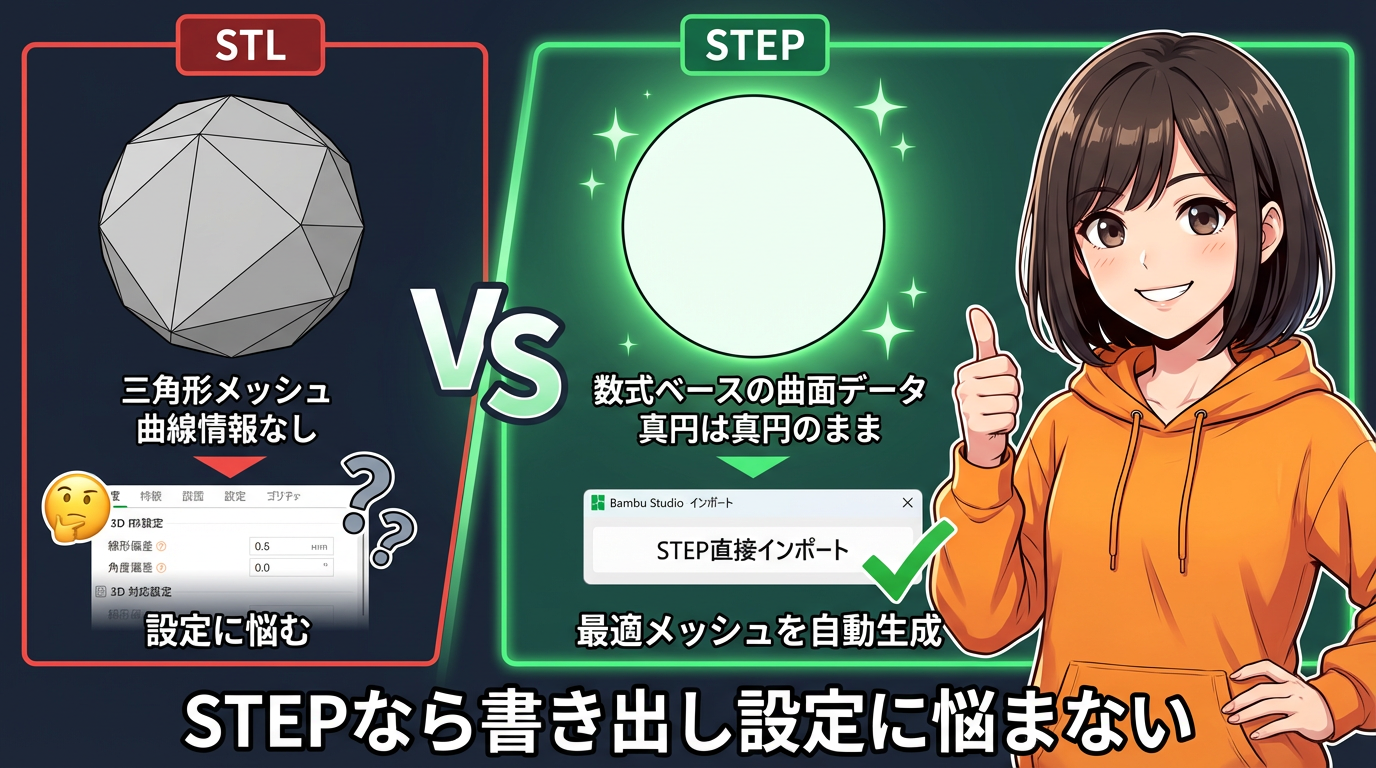

Bambu Studioの大きな武器が「STEPファイルの直接インポート」です。

STEPはCADの数式ベースの曲面データをそのまま保持しています。真円は真円のまま✨

「でも、スライサーは結局メッシュに変換するんでしょ?」と思いますよね。その通りです。Bambu StudioもSTEPをインポートすると、内部で三角形メッシュに変換します。

でも、ここが大きなメリット。従来はCAD側でSTLを書き出す時に「線形偏差」(linear deflection)や「角度偏差」(angle deflection)といったメッシュ分割精度の設定を自分で調整する必要がありました。粗すぎると穴が多角形になるし、細かすぎるとファイルが巨大になる。でもSTEPならBambu Studioが数式データから直接メッシュを生成してくれるので、その書き出し設定に悩む必要がなくなるんです!

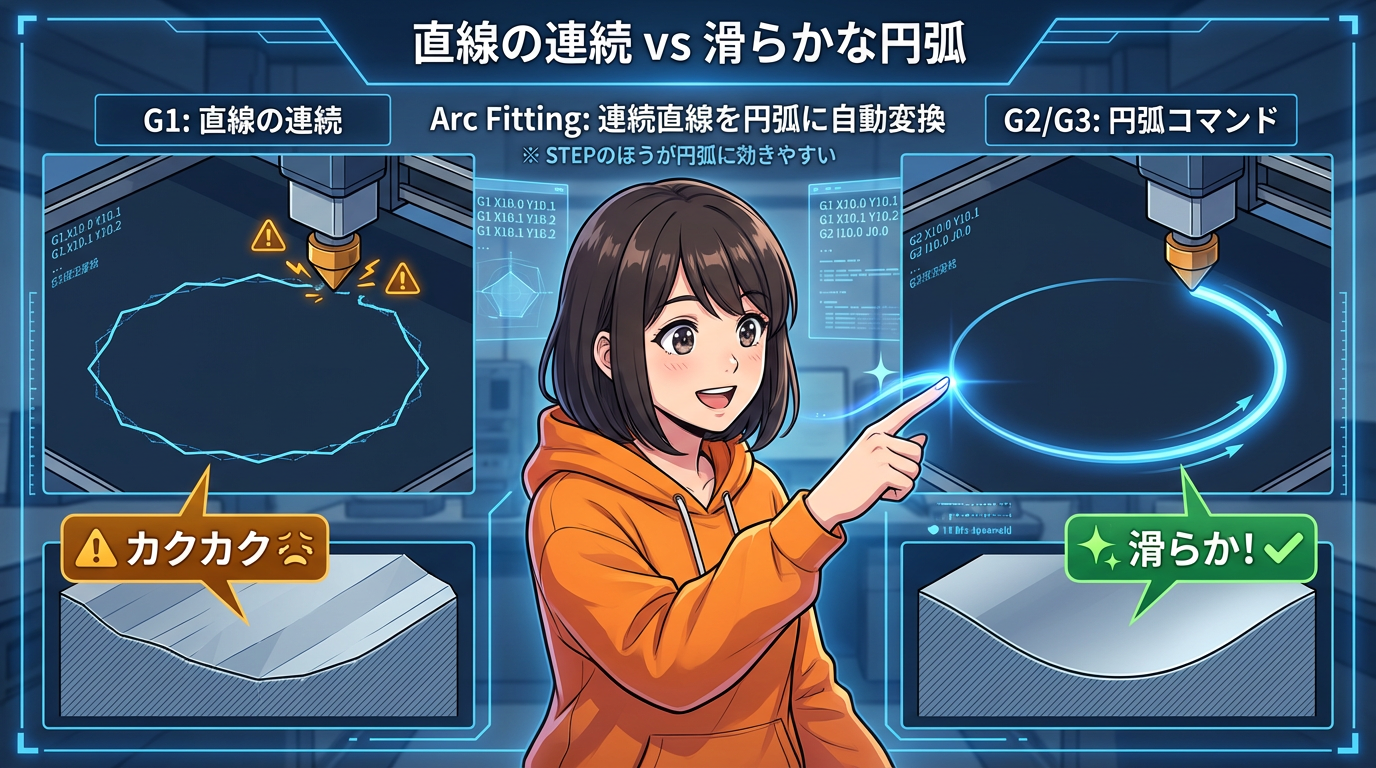

⭕ G2/G3円弧コマンドの効果

さらに、STEP形式を使う大きなメリットが「G2/G3」、円弧コマンドです。

Bambu Studioには「円弧フィッティング」(Arc Fitting)という機能があって、これはSTLでもSTEPでも動作します。スライス時に連続した直線を円弧に変換してくれる機能です。

でも、元データが粗いSTLだと、元の曲線情報が失われているので、復元の精度に限界がある。

STEPは曲面情報を保ったまま扱えるので、粗いSTLより円弧が滑らかになりやすい。結果として、円弧フィッティングがG2/G3化に効きやすいことがあります。プリンターは一定速度で滑らかに弧を描けるので、圧力変動が均一化されて、寸法精度と表面品質の向上が期待できます🎯

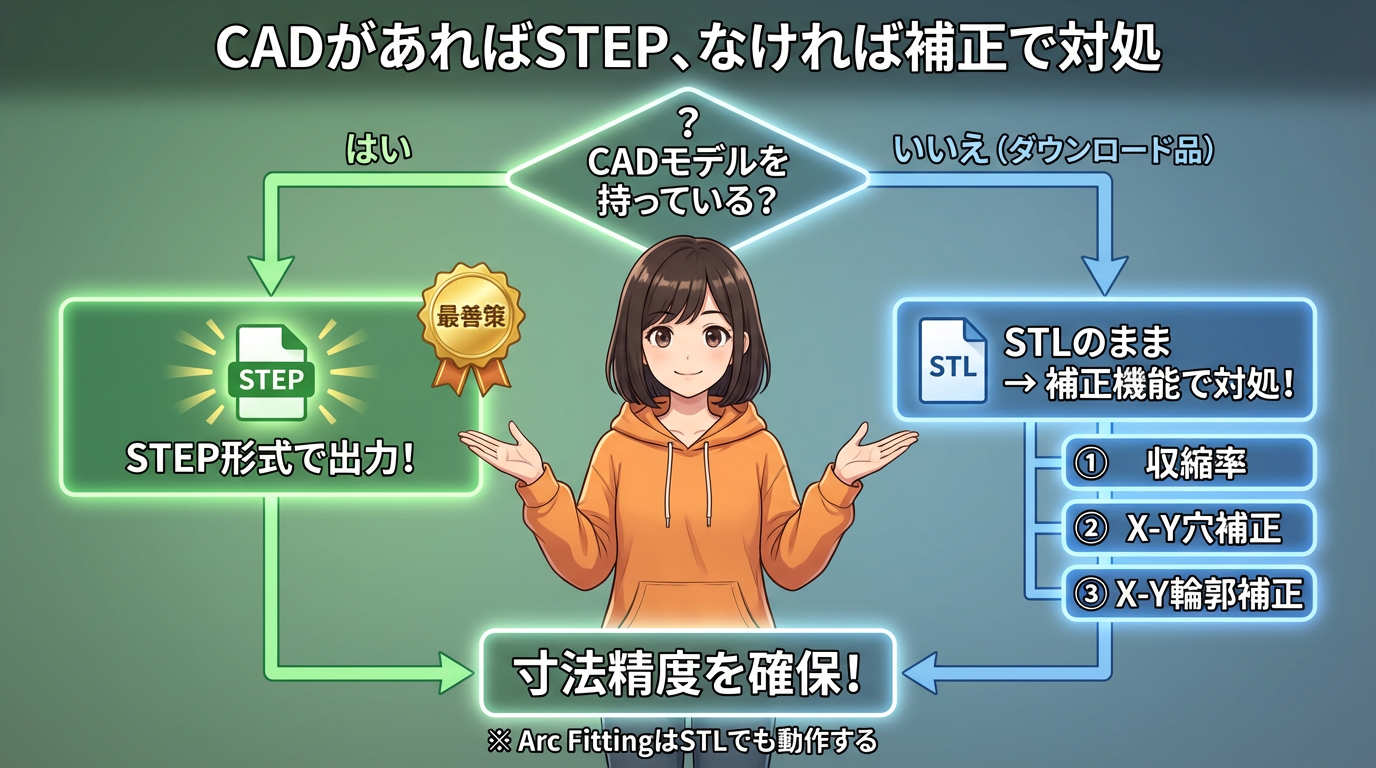

自分でCADモデルを持っているなら、STLではなくSTEP形式で出力する。これが大前提です。

📦 でもSTLしかない場合は?

とはいえ、PrintablesやThingiverseからモデルをダウンロードする場合、STLしかないことがほとんどですよね。

安心してください。STLでも対策はあります👍

まず、Arc FittingはSTLでも動作するので、曲線部分のある程度の改善は自動的に行われます。

そして、この後説明するBambu Studioの「補正機能3兄弟」─ 収縮率、X-Y穴補正、輪郭補正 X-Y ─ これらを使えば、STLファイルでも十分に寸法を合わせられます。

自分でCADを持っているならSTEP。ダウンロードしたSTLなら補正機能で対処。この使い分けです!

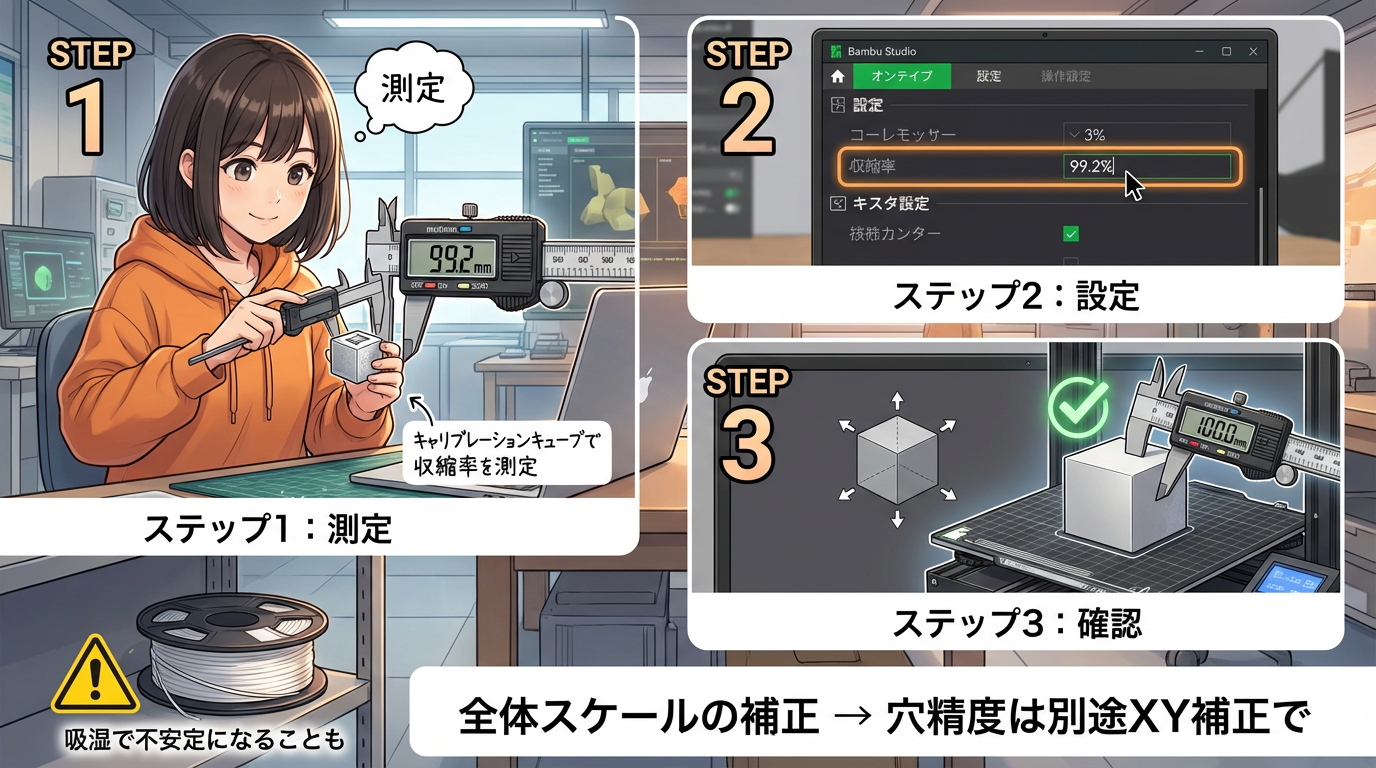

📏 解決策② フィラメント収縮率の設定

STEP形式を使っても、材料の熱収縮は発生します。

そこで使うのが、フィラメントプロファイルにある「収縮率」設定です。

やり方は簡単😊

100mmのキャリブレーションキューブを印刷して、ノギスで測る。99.2mmだったら、設定に99.2%と入力。これは「出来上がりが設計の何%か」を入れるタイプの設定です。するとBambu Studioが自動でモデル全体を拡大してくれます。

これでABSやNylonのような収縮が大きい素材でも、全体の外形寸法は合わせやすくなります。ただしNylonは吸湿で寸法が変わりやすいので、安定しないこともあります。

大事なポイントですが、これはあくまで「全体スケールの補正」です。穴の精度など、局所的な問題はこの次に紹介するXY補正で対処します🔧

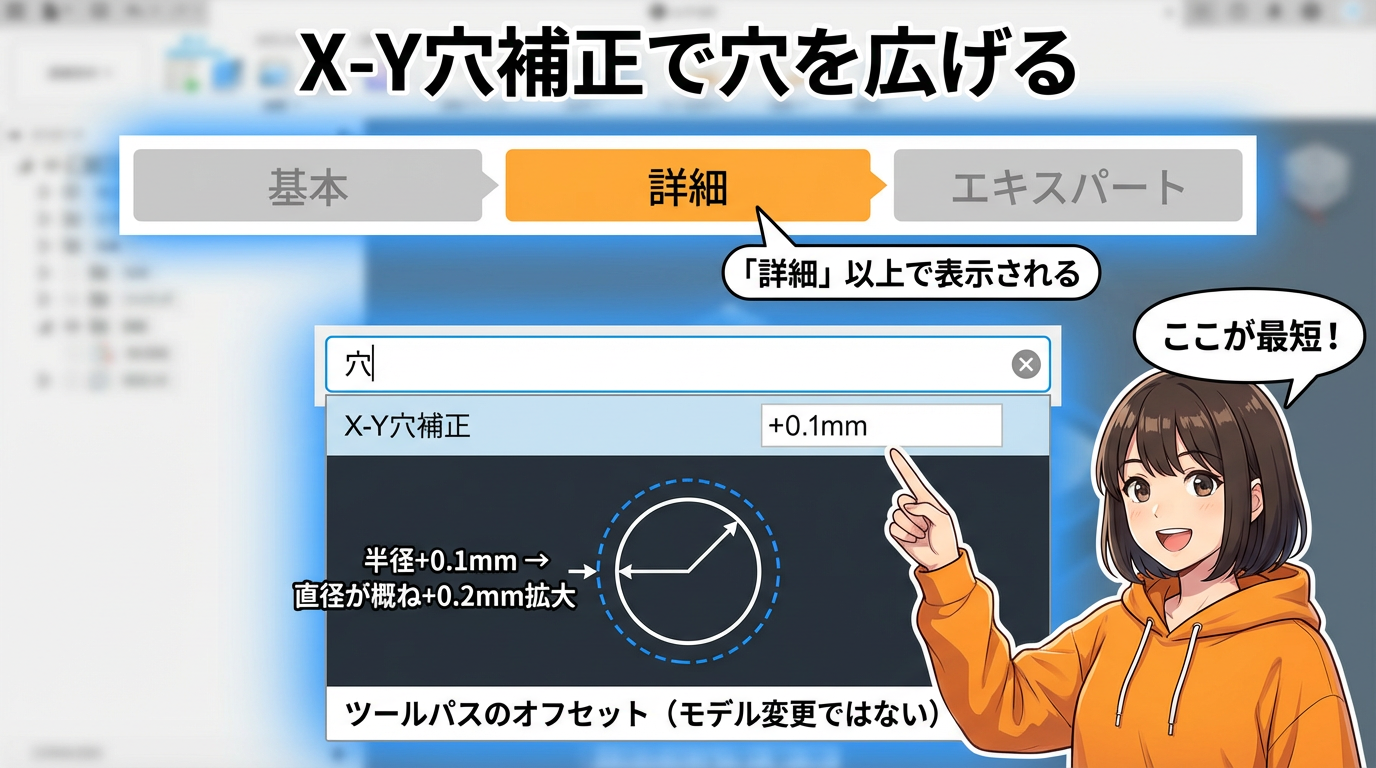

🎯 解決策③ X-Y穴補正

収縮率の全体補正だけでは穴の局所的な収縮は取り切れません。ダイスウェルやフープ応力の影響は穴だけに効くので。

ここで登場するのが「X-Y穴補正」(X-Y hole compensation)です!

まず上部の設定表示レベルを「詳細」または「エキスパート」に切り替えてください。デフォルトの「基本」では表示されません。英語UIなら「Advanced」以上です。

場所が見つからない場合は、設定検索で「穴」、英語UIなら「X-Y hole」と打つのが最短です🔍

+0.1mmと入力すると、穴のツールパスが外側に0.1mmオフセットされて、円穴なら概ね直径が0.2mm広がります。半径に対して適用されるので、直径は入力値の概ね2倍分変わります。

ここで大事なのは、これはモデル自体を変更するのではなく、ツールパス(印刷経路)をオフセットする機能だということです。

⚠️ X-Y穴補正の落とし穴

ただし、ここで重要な注意点!

X-Y穴補正は「完全に閉じた内部輪郭」にしか効きません。

C字型のスロットや、端が開いた溝は、ソフトウェア上は「穴」ではなく「外形の一部」と認識される。だからいくら数値を入力しても広がらない😥

また、マルチマテリアルの塗り分け(ペイント)と併用すると、補正が無視されるケースも報告されています。

この仕様を知らないと、「丸い穴は広がったのに、切り欠きのあるジョイント穴はキツいまま」という理不尽な結果になります。

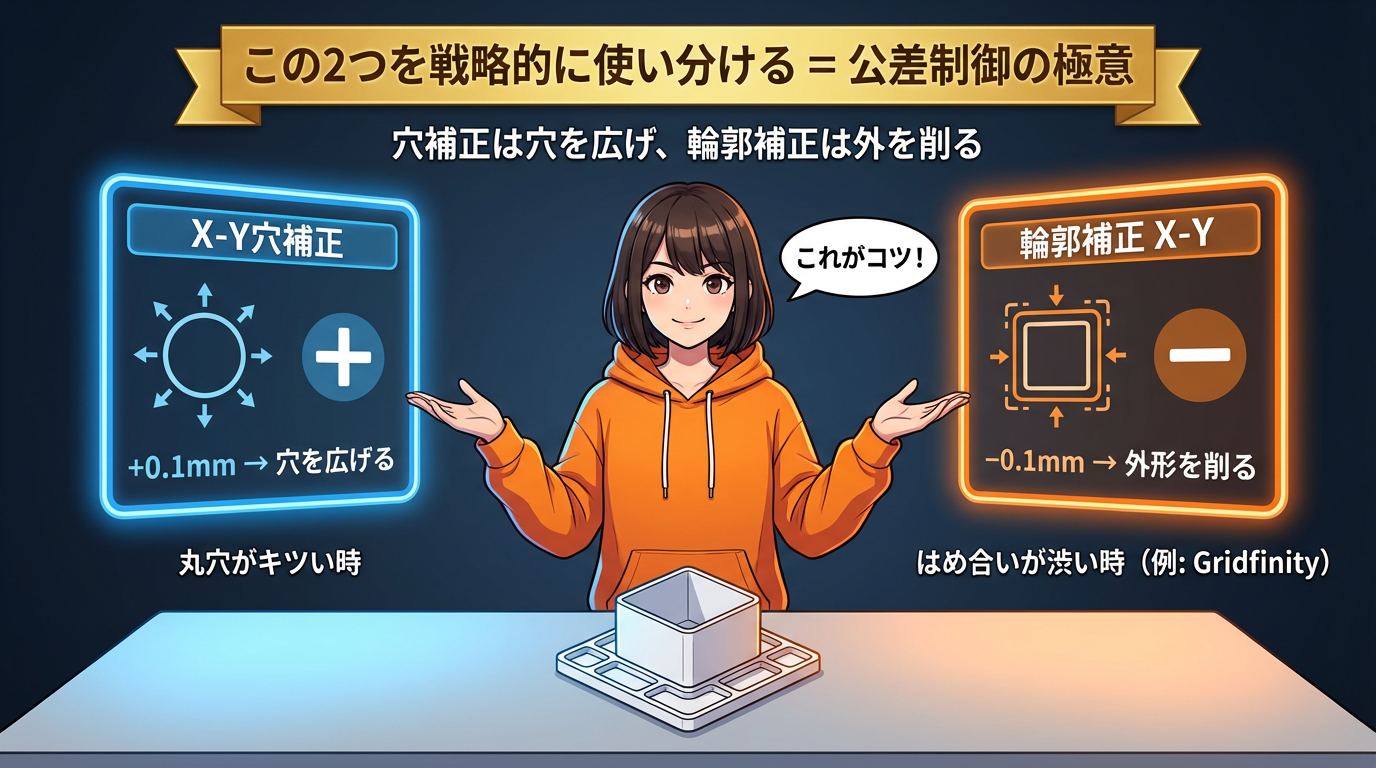

🔧 輪郭補正 X-Y との使い分け

開いた輪郭にはどうするか。「輪郭補正 X-Y」(X-Y contour compensation)を使います。

場所が見つからない場合は「輪郭」、英語UIなら「contour」と検索してください。

これはモデルの外周に対するオフセットです。

-0.1mmなら外形が細くなる。Gridfinityのビンがキツすぎる時、ここに-0.1mmを入れれば、基本的に穴には影響せず、外壁側が削れます🎯

つまり ─

「穴補正」は穴を広げる。

「輪郭補正」は外を削る。

この2つを戦略的に使い分けるのが、公差制御の極意です!

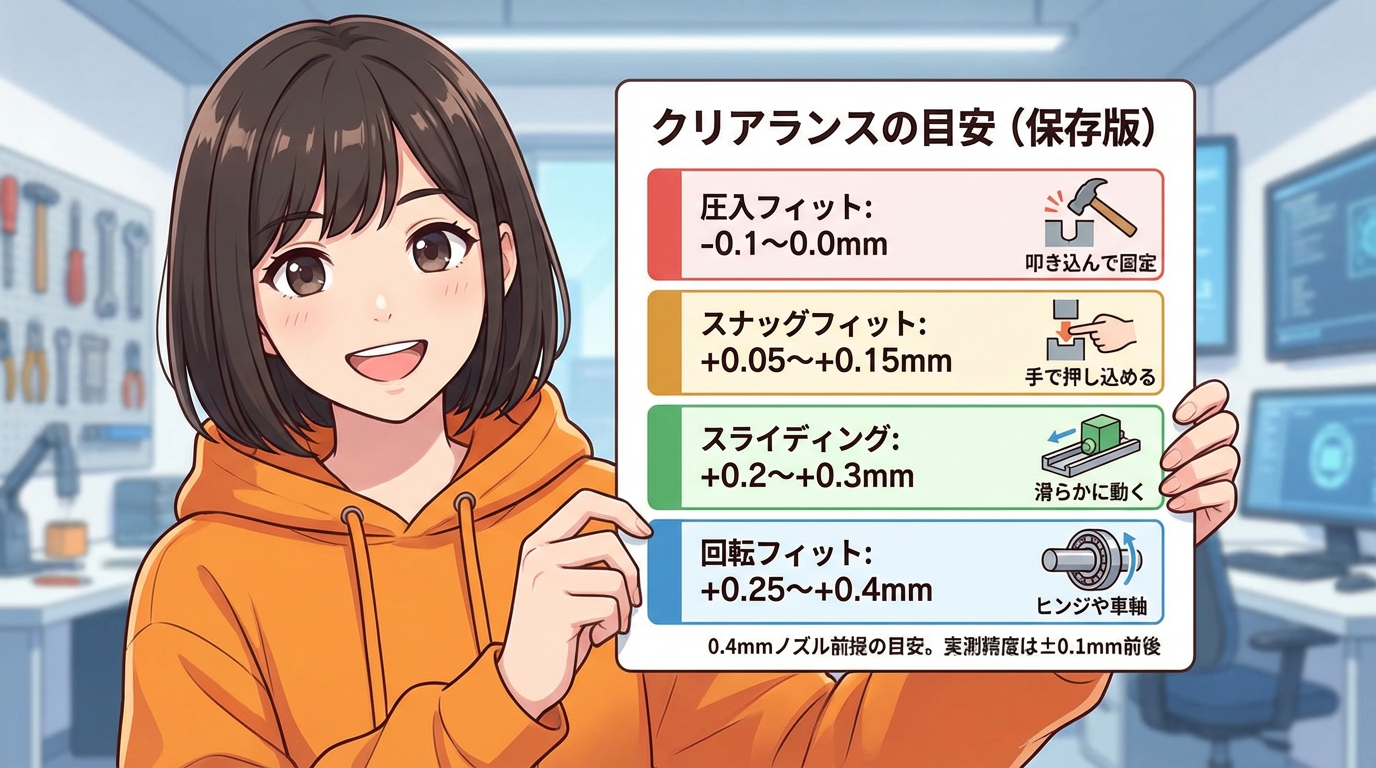

📋 クリアランス設計の推奨値

最後に、CAD設計の段階で盛り込むべきクリアランスの目安です。

① 圧入フィット → -0.1〜0.0mm(干渉嵌め、叩き込んで固定する用途)

② スナッグフィット → +0.05〜+0.15mm(手で押し込める程度)

③ スライディング → +0.2〜+0.3mm(レールのように滑らかに動く)

④ 回転フィット → +0.25〜+0.4mm(ヒンジや車軸に)

これはA1 miniやP1シリーズで0.4mmノズル前提の目安です。素材や印刷方向、設定次第で変わるので、まずはこの近辺から試して調整してください。実測精度は調整しても±0.1mm前後の誤差は見込んでおいてください🔧

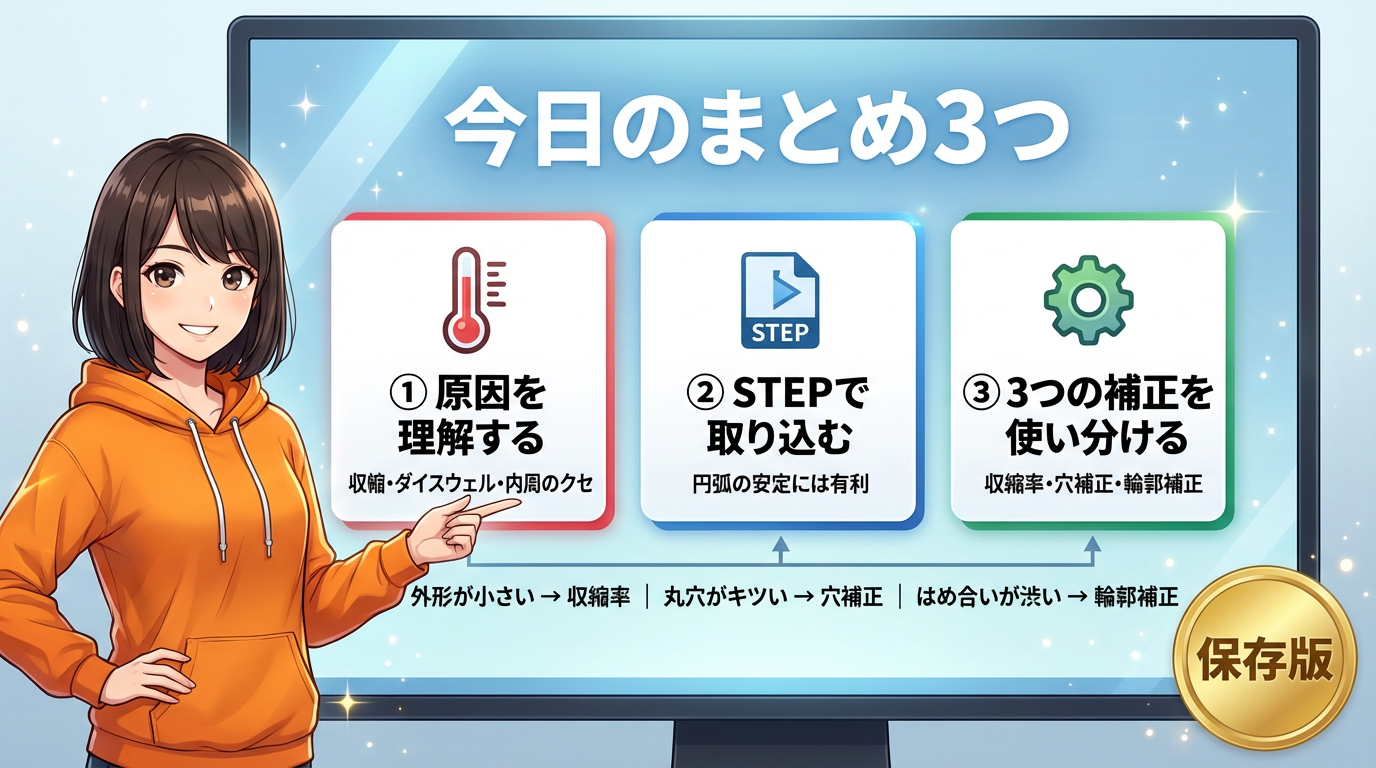

📝 まとめ

① 穴や寸法が狙い通りになりにくい主な要因は、材料の収縮、押し出し太り(流量・ダイスウェル)、そして内周側のパス形成のクセ

② 形状精度、とくに円弧の安定には、可能ならSTEPで取り込むのが有利。ただし収縮や押し出し由来のズレは残る

③ Bambu Studioの補正は「収縮率」「X-Y穴補正」「輪郭補正 X-Y」を目的別に使い分けるのがコツ

迷ったらこう覚えてください👇

「外形が小さい → 収縮率」

「丸穴がキツい → X-Y穴補正」

「はめ合いが渋い → 輪郭補正 X-Y」

✅ 今日やること

① STEPファイルが使えるなら、STLからSTEPに切り替えてみる

② 100mmキャリブレーションキューブを印刷して、収縮率を測定・設定する

③ M5ボルト穴などの定番パーツで、X-Y穴補正の効果を確認する

数値まとめ

- PLA収縮率 → 0.3〜0.5%

- ABS収縮率 → 0.7〜1.6%

- X-Y穴補正 → 正の値で穴拡大(円穴なら概ね直径は入力値×2)

- 輪郭補正 X-Y → 負の値で外形を削る

- 圧入フィット → -0.1〜0.0mm

- スナッグフィット → +0.05〜+0.15mm

- スライディング → +0.2〜+0.3mm

- 回転フィット → +0.25〜+0.4mm

- ※全て0.4mmノズル前提の目安

🔮 次回予告

次回は「壁の真実」。

インフィル100%にしていませんか?実は壁のループ数を増やすほうが、遥かに強い。しかも速い。

プリント時間を無駄にしない、本当の強度設計をお話しします!🔥

👇 音声でも解説しています

https://open.spotify.com/show/7FvjC906Pe3lP1qWgKlpKO?si=ABnNL5IJTO2XQlZFIE_hxg

🎬 YouTubeでも見れます

https://www.youtube.com/@3dbox203

📝 ブログ記事も書いてます

https://mardna810.com/

📘 Noteでも読めます

https://note.com/mar810

コメント